Линия гранулирования на основе экструдера 1000кг

Линия гранулирования с экструдером – это автоматизированная производственная система, которая перерабатывает пластики, резину, химическое сырье и другие материалы в гранулированный продукт посредством плавления, экструзии, резки и других процессов. Данная линия широко применяется в таких отраслях, как переработка пластика, химическая промышленность, пищевая и фармацевтическая промышленность. Ниже представлено подробное описание ее основных компонентов и рабочего процесса.

I. Основные компоненты производственной линии

II. Типичный рабочий процесс линия гранулирования

III. Ключевые факторы выбора

IV. Распространенные проблемы и решения

V. Области применения

VII. Сервисные услуги линия гранулирования включают

I. Основные компоненты производственной линии

-

Система подачи сырья в линия гранулирования

Система подачи сырья в линия гранулирования

-

Бункер / автоматический загрузчик: Подает сырье (например, порошок, гранулы или вторичный материал) в экструдер, может быть оснащен функцией сушки или предварительного нагрева.

-

Дозирующее устройство: Обеспечивает точное смешивание сырья с добавками (такими как красители, стабилизаторы).

-

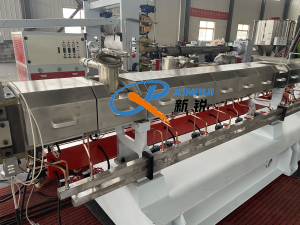

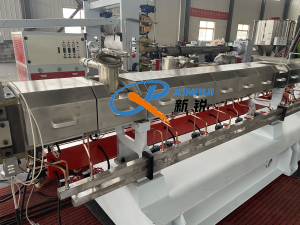

Экструдер гранулирования (основное оборудование)

-

Одношнековый / двухшнековый экструдер:

-

Одношнековый: Подходит для обычных пластиков (например, PE, PP), простая конструкция, низкая стоимость.

-

Двухшнековый: Подходит для материалов с высоким наполнением и термочувствительных материалов (например, PVC, биоразлагаемые пластики), обеспечивает лучшее смешивание.

-

Система нагрева и контроля температуры: Зональный нагрев (цилиндр, фильера), точное управление температурой плавления.

-

Сменный фильтрующий элемент: Удаляет примеси в расплаве, повышая чистоту продукта.

-

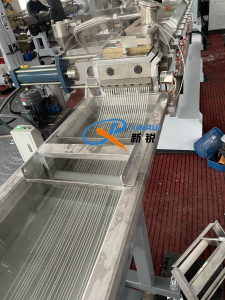

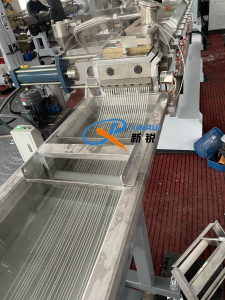

Фильера и система резки гранул

-

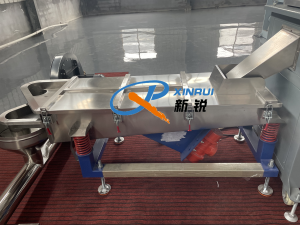

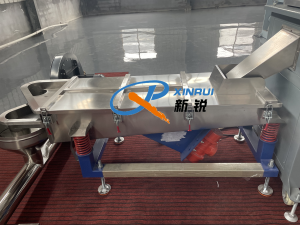

Система охлаждения и сушки в линия гранулирования

-

Водяная ванна / воздушное охлаждение: Быстро охлаждает гранулы, предотвращая слипание.

-

Центрифуга / вибросито: Удаляет поверхностную влагу, обеспечивая сухость гранул.

-

Оборудование для финишной обработки

-

Система управления линия гранулирования

II. Типичный рабочий процесс линия гранулирования

-

Предварительная обработка сырья: Смешивание основного материала с добавками, при необходимости – сушка (например, PET требует осушки).

-

Плавление и экструзия: Сырье нагревается, сжимается и гомогенизируется в экструдере, затем проходит через фильеру в виде жгутов или расплава.

-

Резка гранул: Горячая или холодная резка для формирования гранул.

-

Охлаждение и сушка: Водяное или воздушное охлаждение с последующей дегидратацией.

-

Сортировка и упаковка: Удаление некондиционных гранул, фасовка готовой продукции.

III. Ключевые факторы выбора

-

Характеристики сырья:

-

Термочувствительные материалы (например, PVC) требуют двухшнекового экструдера с низкотемпературной экструзией.

-

Высоковязкие материалы (например, TPU) могут потребовать дополнительного насоса для расплава.

-

Производительность:

-

Размер гранул:

-

Энергопотребление и экологичность:

-

Энергоэффективные экструдеры (например, с электромагнитным нагревом) снижают затраты на электроэнергию.

-

Оборудование для очистки выбросов (например, адсорбция активированным углем) уменьшает выбросы ЛОС.

IV. Распространенные проблемы и решения

-

Слипание гранул: Недостаточное охлаждение или высокая температура ножей – требуется регулировка температуры воды или скорости резки.

-

Неравномерный размер: Засорение фильеры или нестабильная подача – проверка фильтрующей сетки и дозатора.

-

Изменение цвета/деградация: Перегрев или длительное пребывание в экструдере – оптимизация параметров процесса.

V. Области применения

-

Переработка пластика: Гранулирование отходов для вторичного использования.

-

Биоразлагаемые материалы: Производство гранул из PLA/PBAT и других экопластиков.

-

Специальные пластики: Например, электропроводящие или огнестойкие композиты.

VI. Тенденции развития

-

Интеллектуализация: Интеграция IoT для мониторинга качества и состояния оборудования в реальном времени.

-

Экологизация: Энергосберегающие технологии и системы рециклинга отходов.

-

Многофункциональность: Универсальные линии для работы с различными материалами.

Сервисное обслуживание экструдеров нашей компании

Мы предлагаем комплексное послепродажное обслуживание для обеспечения бесперебойной работы вашего оборудования.

-

VII. Сервисные услуги линия гранулирования включают:

-

Техническая поддержка 24/7

-

Горячая линия для экстренных консультаций

-

Удаленная диагностика через IoT-платформу

-

Экспресс-рекомендации по устранению неполадок

-

Гарантийное обслуживание

-

12-36 месяцев гарантии на оборудование

-

Бесплатный ремонт или замена дефектных узлов

-

Приоритетное обслуживание гарантийных случаев

-

Плановое ТО

-

Годовые сервисные контракты

-

Регламентные работы на месте заказчика

-

Проверка всех критических узлов:

• Шнековые пары

• Нагревательные элементы

• Гидравлические системы

-

Ремонтные услуги

-

Восстановление изношенных деталей

-

Модернизация устаревших компонентов

-

Срочные выезды сервисных бригад (до 72 часов)

-

Оригинальные запчасти

-

Обучение персонала

Дополнительные услуги:

-

Анализ эффективности производства

-

Рекомендации по модернизации линии

-

Лизинг оборудования с сервисным пакетом

Для оформления сервисного запроса предоставьте:

-

Серийный номер оборудования

-

Описание проблемы/требований

-

Желаемые сроки выполнения работ

Наши преимущества:

✓ 15 лет опыта в сервисе экструзионного оборудования

✓ Среднее время реакции – 4 часа

✓ 98% клиентов рекомендуют наш сервис

Готовы обсудить индивидуальные сервисные условия для вашего предприятия!

- Экструзионные линии для производства грануляторы – Qingdao Xinrui Plastic Machinery Co.,Ltd. – станки листов из- Линия террасная доска ДПК

Система подачи сырья в линия гранулирования

Система подачи сырья в линия гранулирования