Экструзионная линия панелей туалетных кабин

Когда слышишь 'Экструзионная линия панелей туалетных кабин', многие сразу представляют просто набор машин подряд. Но на деле это комплекс, где от совместимости узлов зависит не только выход продукции, но и её долговечность в реальных условиях — от влажности до механических нагрузок. Частая ошибка — гнаться за дешёвым экструдером, забывая про калибровку и охлаждение, а потом удивляться, почему панели ведёт или поверхность идёт волнами. Сам через это проходил.

Ключевые узлы линии: не только экструдер

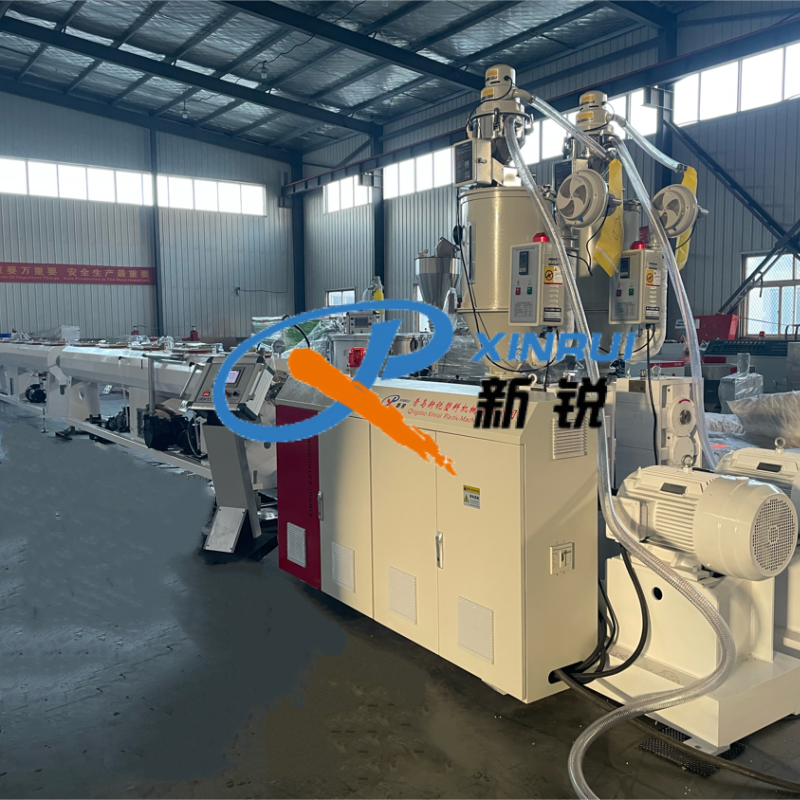

Сердце линии — экструдер, да, но если говорить о панелях для кабин, то здесь критична стабильность температуры цилиндра и точность дозирования сырья. Особенно при работе с композитами, где есть наполнители. У нас на одной из ранних сборок стоял экструдер с не самой удачной системой нагрева — перепады всего в 5-7 градусов уже давали неравномерность цвета по длине панели. Пришлось менять термопары и дорабатывать зоны.

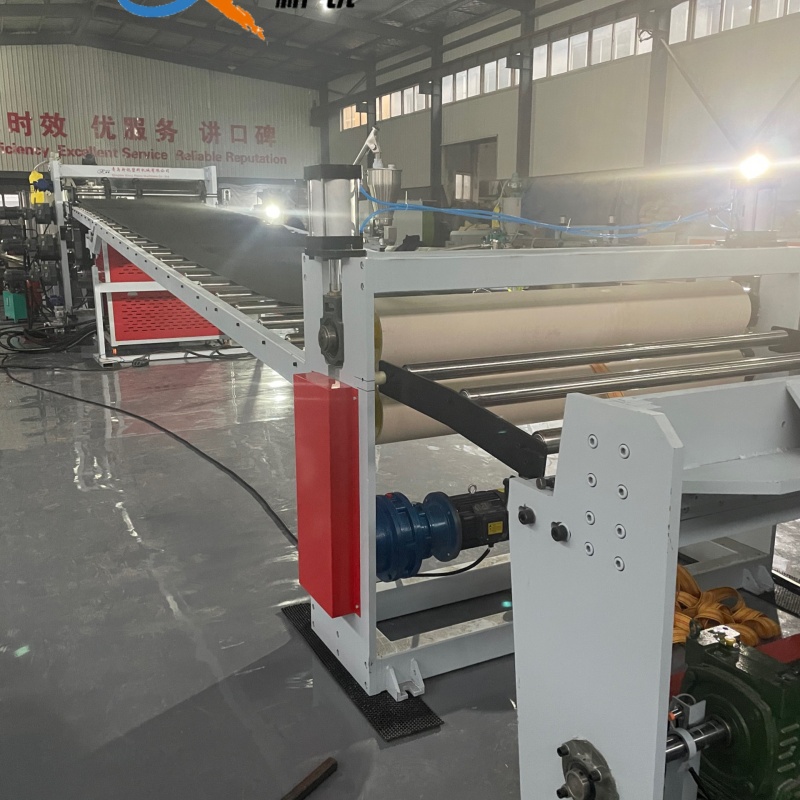

А вот после экструдера часто недооценивают роль калибрационно-вакуумного стола. Для панелей с чёткими геометрическими размерами, тех же замковых соединений, вакуум и система охлаждения должны быть сбалансированы. Помню случай, когда панель выходила ровной, но после сутки в цехе её 'крутило' — оказалось, недостаточное охлаждение в центральной части профиля. Пришлось добавлять дополнительные форсунки на столе.

И тянущее устройство… Казалось бы, просто тянет. Но если скорость не синхронизирована с экструдером и пилой, на панелях появляются внутренние напряжения. Потом при распиле или монтаже это аукается. Настраивали на линии Экструзионная линия панелей туалетных кабин для одного заказчика — у них были претензии по точности длины. Выяснилось, что привод тянущего был изношен, давал проскальзывание. Заменили на серво — проблема ушла.

Сырьё и его капризы

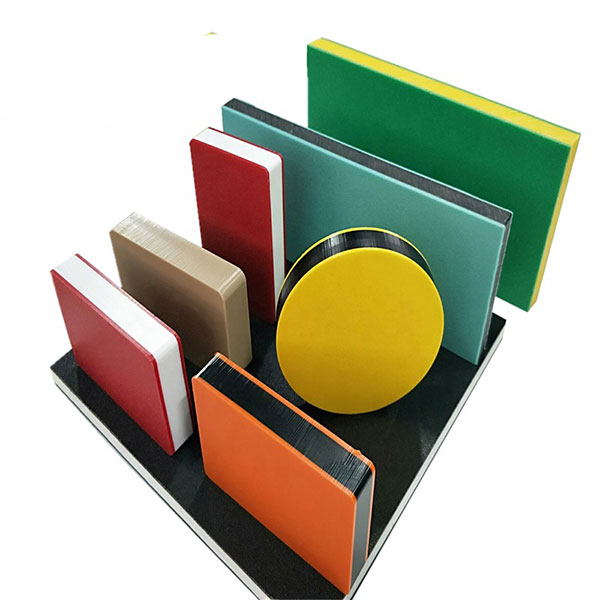

Работал с разным сырьём — ПВХ, ДПК, полипропилен с добавками. Для туалетных кабин часто идёт запрос на влагостойкость и устойчивость к чистящим средствам. Тут важно не только само сырьё, но и его подготовка. Сушка — обязательный этап, который некоторые пропускают, особенно при использовании вторички или гигроскопичных материалов. Видел, как из-за остаточной влаги на поверхности панелей шли пузыри после экструзии.

С ДПК — отдельная история. Линия должна иметь усиленный цилиндр и шнек, потому что древесная мука работает как абразив. И если экструдер не рассчитан на такие нагрузки, износ идёт в разы быстрее. У Qingdao Xinrui Plastic Machinery Co.,Ltd. в ассортименте есть как раз отдельные линии для ДПК — это логично, так как там требования к узлам жёстче. На их сайте https://www.extruder-equipment.ru видно, что они разделяют оборудование по типам перерабатываемого материала, что говорит о понимании нюансов.

Ещё момент — красители и добавки. Их дисперсия должна быть идеальной, иначе в панелях будут полосы. Приходилось подбирать скорость смешения и длину зоны пластикации на экструдере именно под конкретную рецептуру. Это не та настройка, которую сделал один раз и забыл — при смене партии сырья иногда требуется корректировка.

Сборка и наладка: где кроются проблемы

Поставка линии — это полдела. Её сборка и пусконаладка на месте — это часто 50% успеха. У нас был проект, где монтаж проводила сторонняя бригада, не особо знакомая с экструзией пластика. Собрали, но не выверили соосность экструдера, калибрационного стола и тянущего. В итоге панель шла с напряжением, её постоянно прижимало к одной стороне калибра, получался брак по геометрии. Пришлось разбирать и выставлять всё заново с лазерным нивелиром.

Наладка температурных профилей — это всегда поиск. Особенно для многоконтурных панелей сложного сечения. Рекомендации от поставщика сырья — это база, но под конкретную линию и скорость экструзии их нужно адаптировать. Записывал всё в журнал: температура по зонам, скорость шнека, давление на головке, состояние расплава при визуальном осмотре. Со временем набирается своя библиотека режимов.

Автоматика. Современные линии часто идут с ПЛК. Это удобно, но когда что-то ломается, простому механику разобраться сложно. Всегда просил у производителя подробные электрические схемы и доступ к программе контроллера. Однажды случился сбой в программе пилы — она резала не по заданной длине. Оказалось, сбился счётчик импульсов от энкодера. Без понимания, как устроена логика, ремонт бы затянулся.

Эксплуатация и типичные поломки

В ежедневной работе Экструзионная линия панелей туалетных кабин требует внимания к мелочам. Чистка фильтров сеток, проверка ТЭНов, осмотр шнека на предмет износа — это рутина. Если её запускать, качество падает постепенно, и не сразу поймёшь причину. Был период, когда панели стали выходить с мелкими царапинами. Долго искали — оказалось, износилась внутренняя поверхность гильзы цилиндра в зоне загрузки, появились задиры.

Частая головная боль — терморегуляция. Нагреватели со временем теряют мощность, термопары дают погрешность. Линия вроде работает, но стабильности нет. Приходится вести график температур и сравнивать с фактическими показаниями пирометра по расплаву. Замена ТЭНов — недорогая, но важная процедура для поддержания качества.

Калибровочный стол. Вакуумные насосы требуют обслуживания, проверки уровня воды в системах охлаждения. Забитые отверстия в калибре — сразу брак по поверхности. Раз в смену нужно продувать. Кажется ерундой, но когда на конвейере идёт 500 метров панелей в смену, остановка на чистку — это прямые убытки.

Мысли о выборе оборудования и производителях

Когда сам выбирал линию для своего цеха, смотрел не только на цену. Важна репутация производителя, наличие сервиса, возможность получить техдокументацию и консультацию. Сейчас на рынке много предложений, но не все понимают специфику именно панелей для сантехкабин. Это не просто лист или труба — это профильное изделие с требованиями к эстетике и механике.

Изучая варианты, обратил внимание на Qingdao Xinrui Plastic Machinery Co.,Ltd.. В их описании (ас d3038027-a906-4797-bd31-d583ad3c6ac9) прямо указана специализация на экструзионных линиях для пластиковых листов, ДПК и труб. Это важный сигнал — компания фокусируется на экструзии, а не делает всё подряд. Для меня это показатель возможной глубины проработки узлов. Их сайт https://www.extruder-equipment.ru — это каталог с техническими данными, что уже лучше, чем просто визитка.

Но даже с хорошим поставщиком нужно быть готовым к доработкам под свои нужды. Ни одна линия не будет идеально работать 'из коробки' на вашем сырье и в ваших условиях. Заложите время и бюджет на пусконаладку и возможные мелкие изменения. Например, нам потребовалось сделать дополнительный поддерживающий ролик перед пилой, чтобы панель не прогибалась при резке. Мелочь, а без неё — брак.

В итоге, Экструзионная линия панелей туалетных кабин — это не просто станок, а живой организм, который нужно понимать, чувствовать и постоянно обслуживать. Опыт приходит с проблемами и их решением. И главное — не бояться копать вглубь, когда что-то идёт не так, потому что часто причина лежит не на поверхности, а в сочетании факторов: сырьё-настройки-износ. Работа с такими линиями — это постоянный диалог с оборудованием.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

линия гофрированной трубы ПП ПЭ 250-500 мм Производитель

линия гофрированной трубы ПП ПЭ 250-500 мм Производитель -

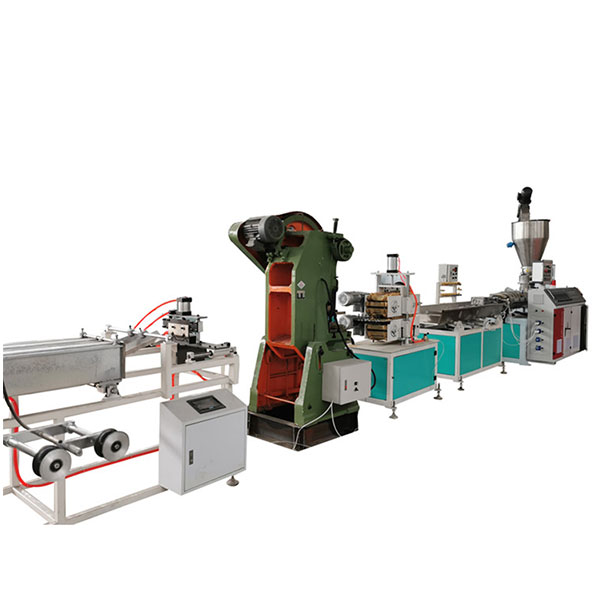

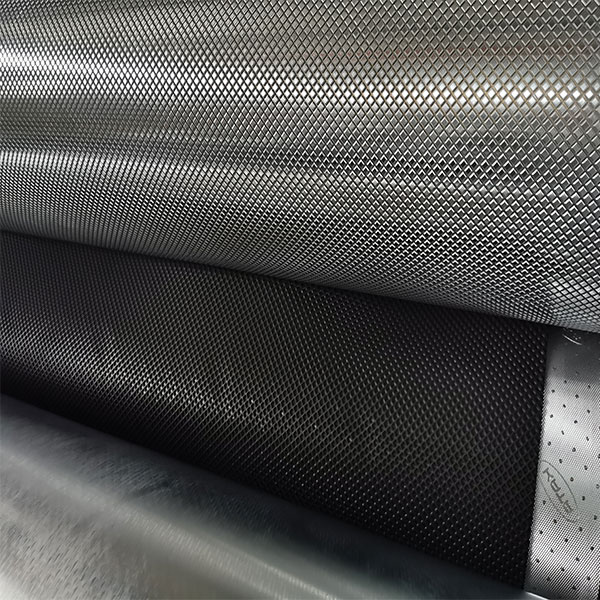

производства автоковриков из термоэластопласта TPE Производитель

производства автоковриков из термоэластопласта TPE Производитель -

Устройство профили подоконный ПВХ Производитель завод

Устройство профили подоконный ПВХ Производитель завод -

экструдер для Коврики из ТПЭ для багажника автомобиля Производитель

экструдер для Коврики из ТПЭ для багажника автомобиля Производитель -

Изысканные автоковрики из TPE: превосходное качество и надежная защита

Изысканные автоковрики из TPE: превосходное качество и надежная защита -

Устройство профили подоконный ПВХ Поставщик

Устройство профили подоконный ПВХ Поставщик -

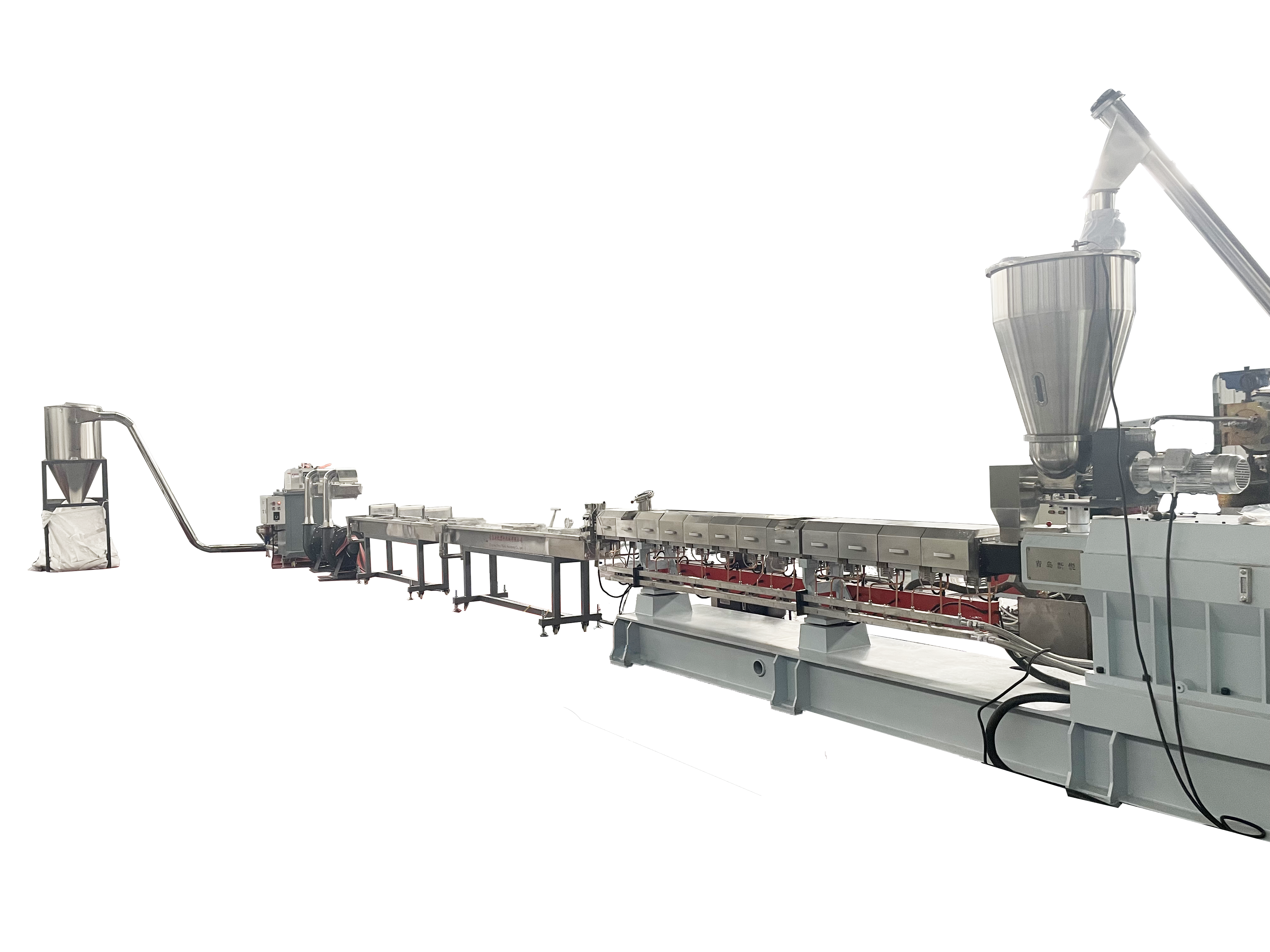

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ЛИСТА МНОГОСЛОЙНОГО А/Б/А

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ЛИСТА МНОГОСЛОЙНОГО А/Б/А -

станок для производства гибкого плинтуса пвх Производитель

станок для производства гибкого плинтуса пвх Производитель -

Устройство пленка АБС Поставщик

Устройство пленка АБС Поставщик -

Устройство гибкого армированного шланга продукты

Устройство гибкого армированного шланга продукты -

Экструзионные линии изготовления листов для защиты кабеля LDPE LLDPE

Экструзионные линии изготовления листов для защиты кабеля LDPE LLDPE -

Гранулятор TPE/PET/ABS параллельные двухшнековые гранулы

Гранулятор TPE/PET/ABS параллельные двухшнековые гранулы

Связанный поиск

Связанный поиск- экструдер для производства листа из ПП ПНД экспортеры

- купить ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ МНОГОСЛОЙНЫХ ЛИСТОВ ИЗ ПЭ завод

- линия переработки пвх оконный профиль заводы

- сертификат Экструзионная линия для вакуумной формовки толстого листа/картона из ПП ПЭ АБС

- станок для производства пвх труб для газо и водоснабжения Производитель

- купить экструдер для плит вспененного поливинилхлорида

- экструдер для плит вспененного поливинилхлорида Поставщик

- экструзионная линия толстых листов из полипропилена полиэтилена Поставщик

- Оборудование труба сшитого полиэтилена PEX / EVOH экспортеры

- Линия ДЛЯ производства ГЕОМЕМБРАНЫ ГЕОТЕКСТИЛЯ Поставщик