Экструзионная линия и оборудование производства плоскосворачиваемого рукава TPU заводы

Экструзионная линия и оборудование производства плоскосворачиваемого рукава TPU для заводов

Современные заводы, особенно в пищевой или химической промышленности, часто нуждаются в гибких и надежных системах упаковки. Одним из ключевых элементов таких систем является плоскосворачиваемый рукав из TPU (термопластичного полиуретана). Он обладает высокой прочностью, гибкостью и устойчивостью к различным веществам, что делает его идеальным для упаковки продуктов. Но как именно создается этот рукав? Ключевую роль здесь играют экструзионные линии.

Основы экструзионного процесса

Экструзия – это технология, позволяющая формировать различные изделия из расплавленного материала. В случае с TPU для производства рукава специальная экструзионная линия принимает на вход гранулы TPU. Внутри линии расплав TPU проходит через различные насадки и формируется в полосу нужной ширины и толщины. Затем эта полоса проходит через специальные устройства, которые придают ей форму плоскосворачиваемого рукава. Этот этап очень важен, так как он влияет на прочность, гибкость и внешний вид готового продукта.

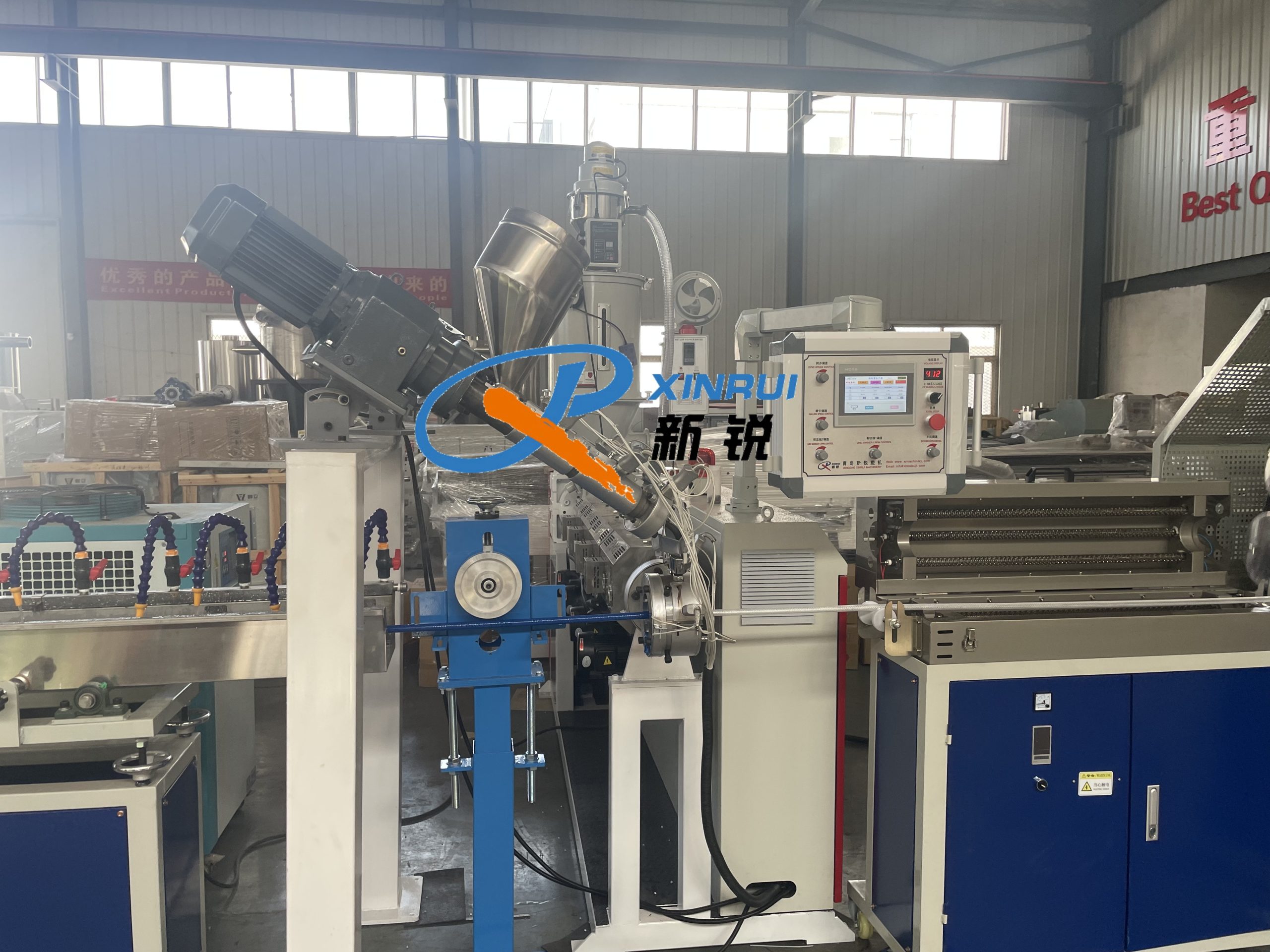

Компоненты экструзионной линии

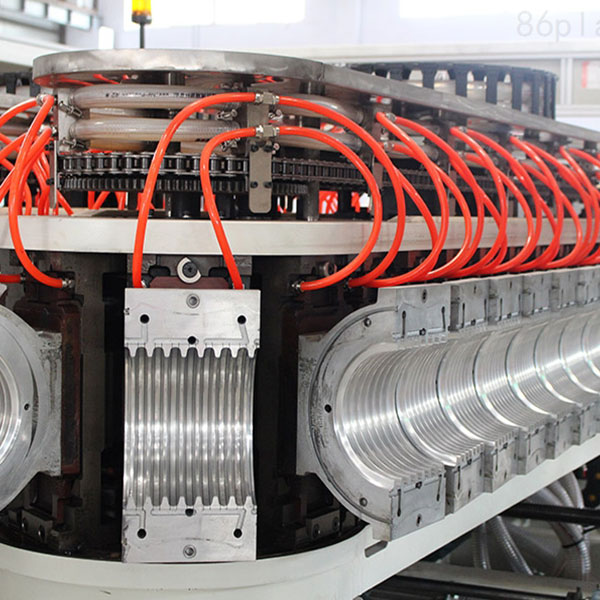

Современная экструзионная линия для производства плоскосворачиваемого рукава TPU включает в себя множество важных компонентов. Это экструдер (приводящий в действие процесс плавления и формования), различные нагревательные элементы для поддержания нужной температуры, система контроля температуры и давления, а также механизмы, ответственные за точное формование и сваривание швов. Важно, чтобы все компоненты были совместимы и работали в синхронном режиме, для обеспечения высокого качества и стабильности производства. Кроме того, надежная система охлаждения расплава TPU играет решающую роль, предотвращая деформацию и повреждение рукава.

Автоматизация и контроль качества

В наше время экструзионные линии для производства плоскосворачиваемого рукава TPU часто оснащаются системами автоматического контроля и управления. Это позволяет сократить трудозатраты, улучшить качество продукции и увеличить производительность. Система контроля качества следит за параметрами производства (температура, давление, скорость) в режиме реального времени. Это гарантирует, что рукава соответствуют требуемым стандартам качества и спецификациям, сводя к минимуму риск брака. В итоге – стабильная и качественная продукция, удовлетворяющая современным требованиям потребителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия бегета для натяжной потолки ПВХ завод Производитель

Линия бегета для натяжной потолки ПВХ завод Производитель -

производства автоковриков из термоэластопласта TPE Производитель

производства автоковриков из термоэластопласта TPE Производитель -

Профессиональное оборудование для ПНД труб

Профессиональное оборудование для ПНД труб -

Гибкий плетеный шланг: Профессиональное оборудование

Гибкий плетеный шланг: Профессиональное оборудование -

экструдер для пнд листов Поставщик экспортеры

экструдер для пнд листов Поставщик экспортеры -

Профессиональное оборудование для производства труб ПВХ

Профессиональное оборудование для производства труб ПВХ -

Оборудование дверной панели ДПК с покрытием Производитель

Оборудование дверной панели ДПК с покрытием Производитель -

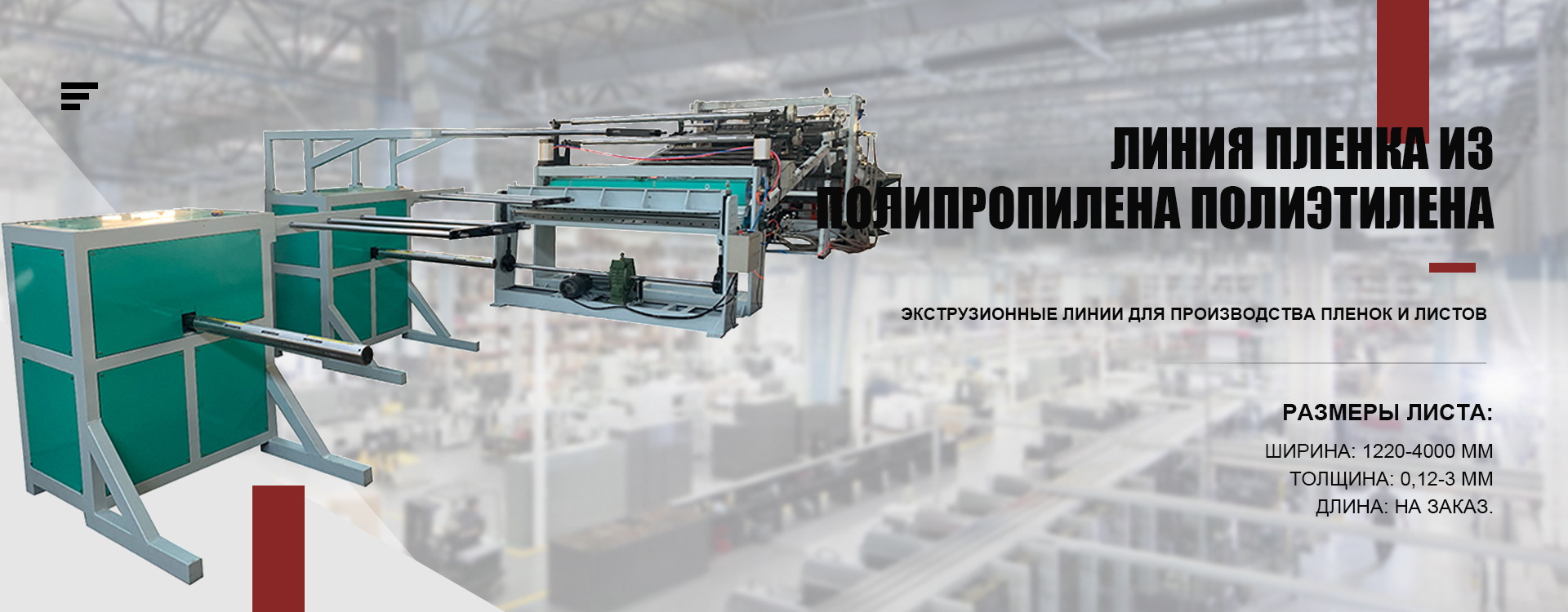

Профессиональные линии экструзии пленки из полипропилена

-

Экструзионная линия для производства пенопласта PVC WPC завод

Экструзионная линия для производства пенопласта PVC WPC завод -

Экструзионная линия для производства геомембраны/водонепроницаемой рулонной полиэтиленовой пленки

Экструзионная линия для производства геомембраны/водонепроницаемой рулонной полиэтиленовой пленки -

Устройство пленка АБС Поставщик

Устройство пленка АБС Поставщик -

Профессиональное оборудование для производства геотекстиля

Профессиональное оборудование для производства геотекстиля

Связанный поиск

Связанный поиск- Экструзионные линии для производства противоскользящее покрытие пвх

- купить экструдер для производства листа из ПП ПНД Поставщик

- высокое ксчество Оборудование листов АБС

- купить Экструзионная трубная линия производства трубы ПНД

- Оборудование для Фасадной доски ДПК экспортеры

- ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ МНОГОСЛОЙНЫХ ЛИСТОВ ИЗ ПП экспортеры

- Твердые/мягкие листы ПВХ/экструзионная линия для имитации мраморной доски завод

- Оборудование для Фасадной доски ДПК Производитель

- купить Оборудование для производства двухслойных гофрированных труб

- экструдер для сотовой опалубки