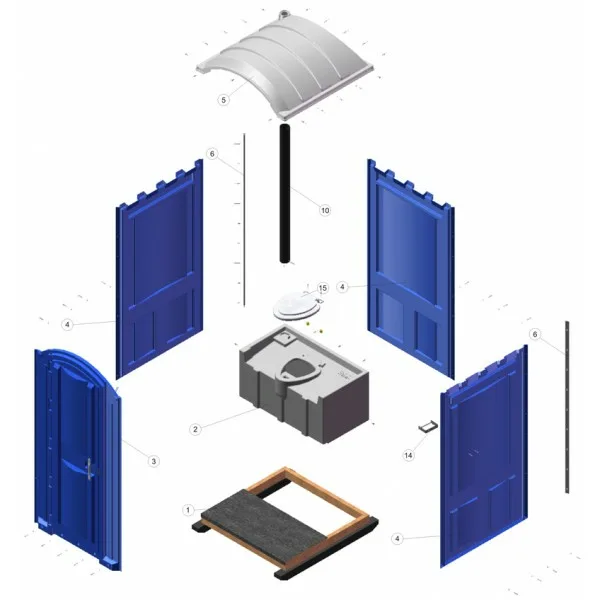

Пластиковые туалеты, обладая комплексными преимуществами мобильности, долговечности, устойчивости к коррозии, гигиеничности, экономичности и экологичности, стали незаменимым санитарно-техническим решением для многих сфер, включая городские общественные объекты, туристические зоны и строительные площадки.

режим работы :с 8 до 17 по будням E-mail:vira@xinruisuji.com WhatsApp:+86 15553232608

- Главная

-

Оборудование

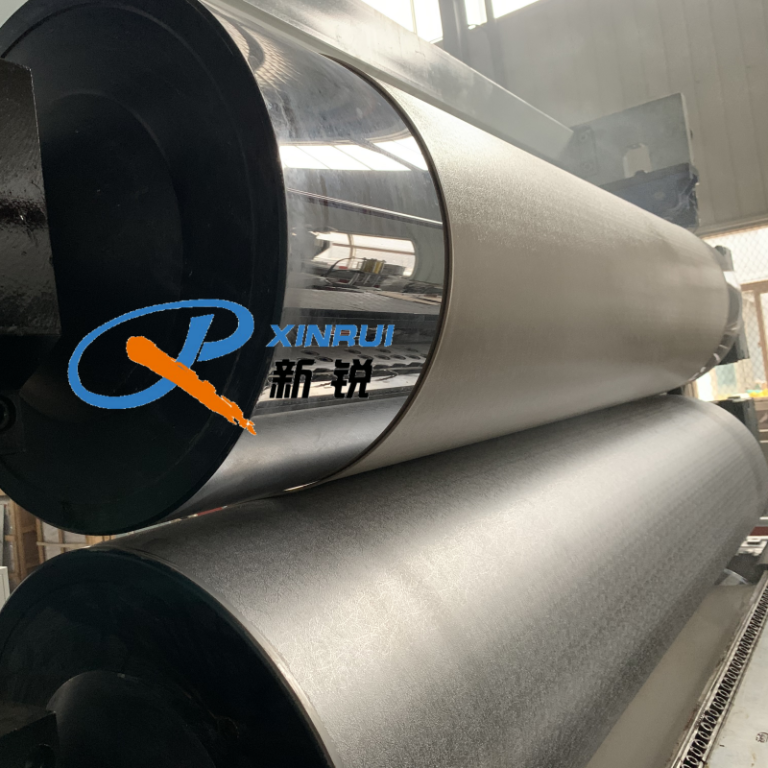

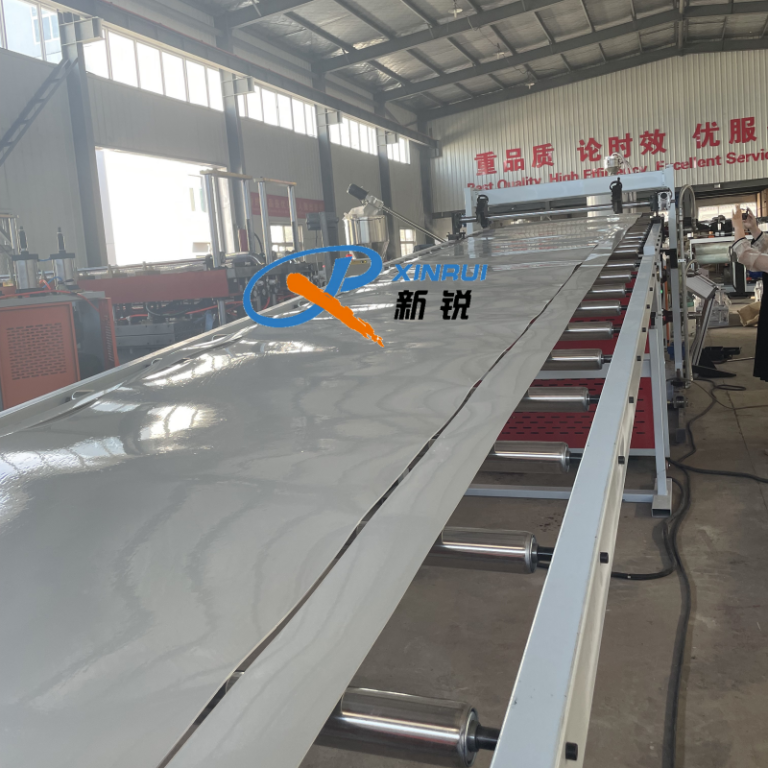

- Экструзионные линии для производства пленок и листов

- Экструзионные линии для производства пластиковых ковриков

- Экструзионные линии производства полимерных труб

- Экструзионные линии для производства профилей

- Экструзионные линии для производства изделий из ДПК

- Экструзионные линии для производства грануляторы

- Вспомогательное оборудование

- О нас

- Новости

- Контакты