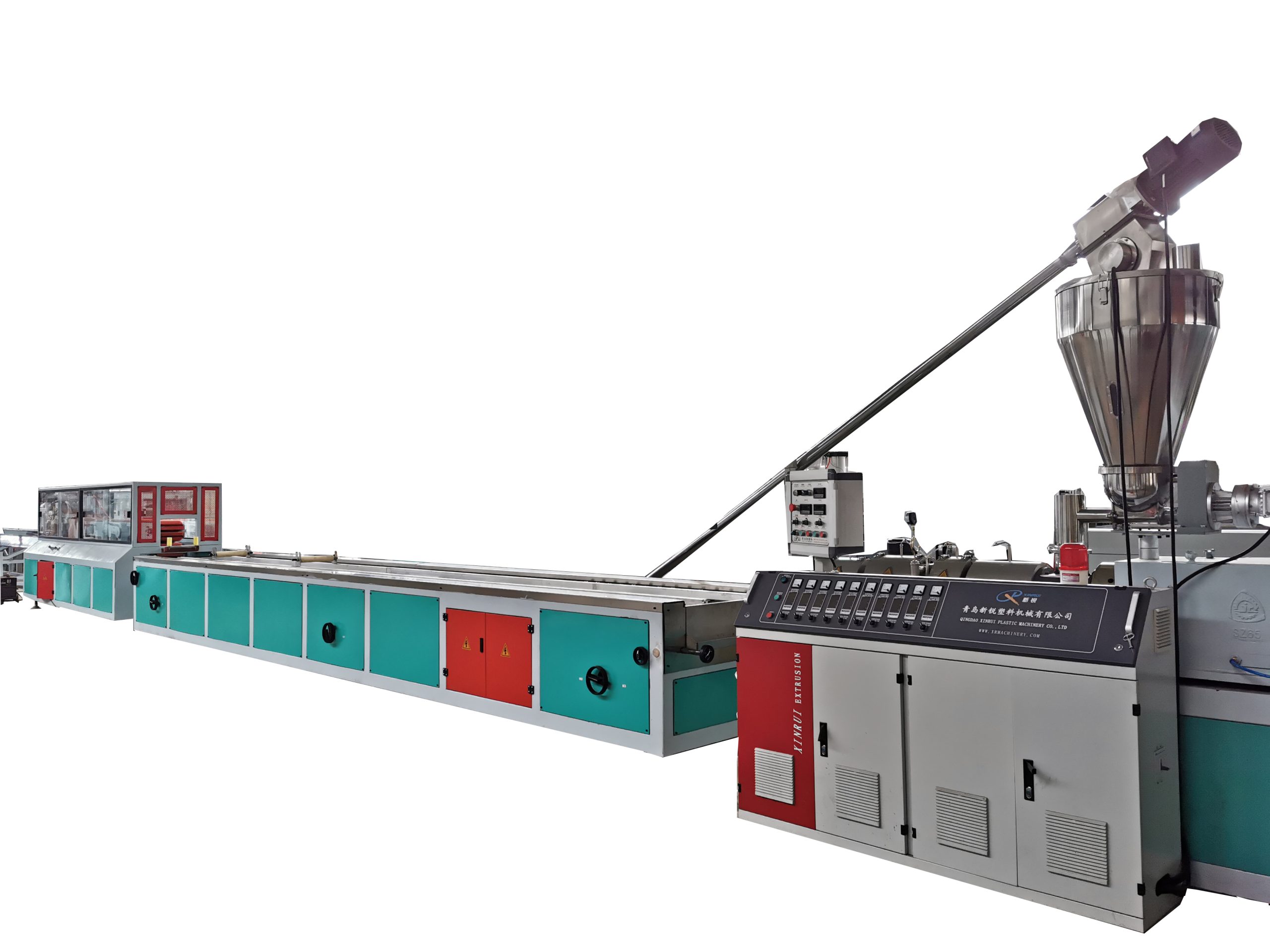

Экструзионная линия для пластиковых туалетов

Когда говорят про экструзионную линию для пластиковых туб, многие сразу представляют себе просто увеличенную версию линии для ПВХ-труб. Это первое и, пожалуй, самое распространённое заблуждение. На деле же, если ты сталкивался с производством, то понимаешь, что здесь важен не просто диаметр, а комплекс требований: устойчивость к химии, механическая прочность при переменных нагрузках, да ещё и вопросы санитарного соответствия. Часто заказчики приходят с запросом на 'мощный экструдер', а в итоге выясняется, что проблема не в тоннаже, а в калибровке и охлаждении секции.

Основные узлы и где кроются подводные камни

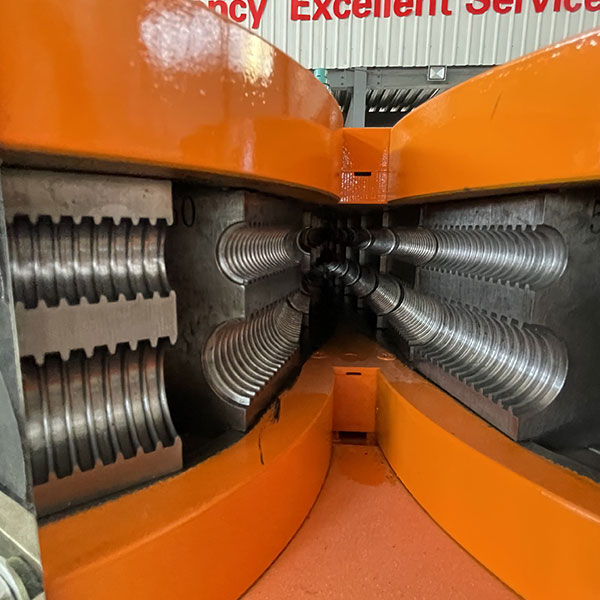

Начнём с экструдера. Для туалетов, особенно тех, что идут для общественных мест или кемпингов, часто используют смеси на основе полиэтилена высокой плотности (ПЭВП) или полипропилена (ПП). Казалось бы, стандартные материалы. Но вот нюанс: если в состав добавляют антимикробные добавки или УФ-стабилизаторы, это меняет реологию расплава. Стандартный шнек, рассчитанный на чистый гранулят, может начать 'гнать пульсации'. Приходилось видеть, как на линии с хорошим, в общем-то, экструдером, получалась неравномерная толщина стенки — всё из-за того, что не пересчитали зоны сжатия под конкретную рецептуру.

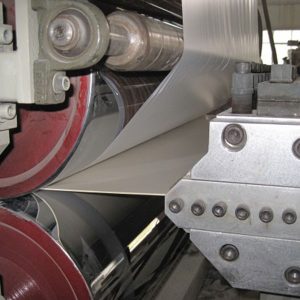

Следующий критичный этап — калибровка и охлаждение. Формующая головка должна обеспечивать не только геометрию, но и равномерное распределение материала по периметру. Однажды столкнулся с ситуацией, когда готовый туалет давал трещину в одном и том же месте, на участке крепления сиденья. Долго искали причину — оказалось, в вакуумной калибровочной камере была неравномерная разряжка, из-за чего в одной зоне структура материала получалась более напряжённой. Мелочь, а брак.

И конечно, отрезка и торцовка. Здесь важно не просто отпилить, а обеспечить чистый, без заусенцев срез, особенно в зоне будущего соединения. Автоматические пилы с сервоприводом — это уже практически must-have. Ручная отрезка, даже очень квалифицированным оператором, почти всегда даёт разброс по длине и требует последующей механической обработки, что убивает всю рентабельность.

Опыт из практики: когда теория расходится с цехом

Вспоминается один проект, года три назад. Заказчик хотел наладить выпуск лёгких разборных туалетов для туристов. Концепция отличная, продукт востребованный. Заказали экструзионную линию у одного европейского поставщика, всё по каталогу — и производительность, и точность. Но не учли климатику своего же производства: цех не отапливался, температура зимой падала до +10. И вся система охлаждения, рассчитанная на стабильные +20, стала работать нестабильно. Труба шла 'волной'. Пришлось на ходу дорабатывать, ставить дополнительные ТЭНы на калибровочные столы и перестраивать график работы вытяжного устройства. Вывод простой: спецификацию нужно писать не только под материал, но и под условия эксплуатации самой линии.

Ещё один момент — сырьё. Работали как с первичкой, так и с регранулятом. С регранулятом, особенно если он из смешанных отходов, история отдельная. Даже хорошая фильера может забиваться, если в расплаве есть неплавящиеся включения. Пришлось усиливать фильтрацию — ставить не одну фильтровальную плиту, а каскад, с постепенным уменьшением ячейки. Это, конечно, росло давление перед головкой, и пришлось немного снижать скорость экструзии. Производительность упала, но стабильность и качество выровнялись. Иногда лучше медленнее, но без остановок на чистку каждые два часа.

И конечно, логистика готовых изделий. Пластиковый туалет — это не труба, которую можно навалом сложить в угол. Нужны стеллажи или конвейер для аккуратного складирования. На одном из первых запусков этого не продумали, и почти 30% продукции получили царапины и вмятины при перемещении из зоны отрезки на склад. Урок дорогой, но полезный: планировать нужно не только линию, но и всю технологическую цепочку после неё.

Ключевые параметры выбора оборудования

На что смотреть в первую очередь? Не на максимальный диаметр, а на диапазон диаметров, который линия может стабильно выдавать. Универсальные линии 'от и до' часто проигрывают в точности тем, что заточены под более узкий коридор. Для туалетов, как правило, это сегмент крупных диаметров, от 200 мм и выше. Здесь критична стабильность вытягивания.

Мощность привода экструдера — вещь важная, но вторичная. Первичен — крутящий момент. При переработке тугоплавких композиций или материалов с наполнителем (тот же ДПК для усиления жёсткости) нужен высокий момент на низких оборотах. Иначе шнек просто встанет. Смотрю всегда на паспортные данные по моменту, а не по киловаттам.

Система управления. Сейчас уже мало кого удивишь сенсорным экраном. Важнее, насколько глубоко можно залезть в настройки отдельных узлов. Возможность отдельно регулировать температуру по зонам калибровочного стола, программировать скорость пилы в зависимости от сигнала датчика длины — это те мелочи, из которых складывается стабильное качество. И чтобы эти настройки не сбрасывались при каждом отключении питания.

Связь с другими типами экструзионных линий

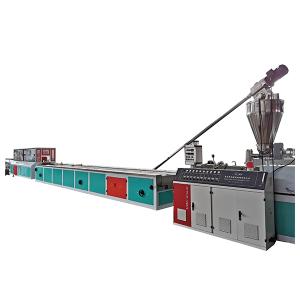

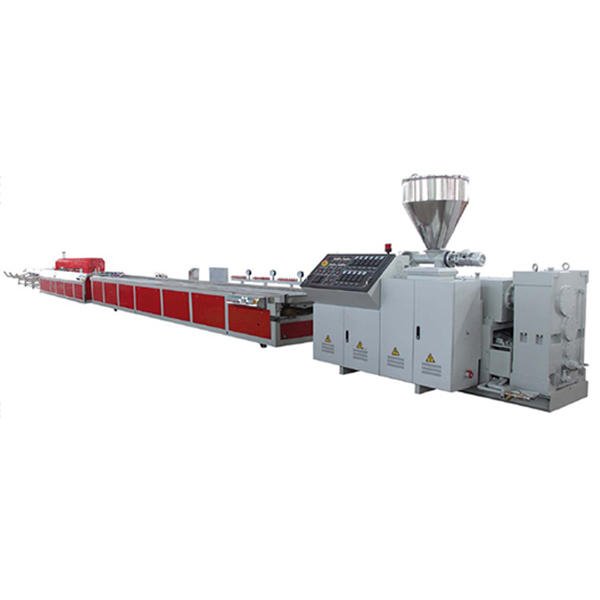

Опыт работы с другими типами линий очень помогает. Например, наша компания, Qingdao Xinrui Plastic Machinery Co.,Ltd., производит не только линии для труб, но и экструзионные линии для производства пластиковых листов и плёнки, а также для ДПК. Казалось бы, разные продукты. Но знание нюансов экструзии листов, где критична равномерность толщины по всей ширине, помогает лучше понять, как добиться равномерности распределения расплава в круглой головке для трубы большого диаметра. Те же принципы, иная геометрия.

Или взять линии для ДПК. Работа с древесно-полимерным композитом — это высший пилотаж в плане износа шнека и цилиндра. Этот опыт бесценен, когда подбираешь пару 'шнек-цилиндр' для переработки вторичного сырья с абразивными примесями. Мы часто применяем решения, опробованные на ДПК-линиях, в узлах обычных трубных экструдеров для повышения их ресурса. Подробнее о нашем подходе можно посмотреть на https://www.extruder-equipment.ru.

А опыт в производстве экструзионных линий для производства пластиковых труб — это база. Без него браться за специализированную линию для туалетов просто несерьёзно. Все основные принципы — нагрев, гомогенизация расплава, формование, калибровка, охлаждение — отработаны именно здесь. Специфика туалетов — это надстройка в виде требований к финишной геометрии и обработке торцов.

Вместо заключения: о рентабельности и нише

Стоит ли вкладываться в отдельную линию именно для пластиковых туалетов? Вопрос неоднозначный. Если речь идёт о массовом, стандартизированном производстве одной-двух моделей — безусловно, да. Специализированная линия даст и скорость, и стабильность. Если же бизнес-модель предполагает мелкосерийное производство, кастомизацию, разные диаметры и формы, возможно, выгоднее адаптировать универсальную линию для больших труб, заточив её под свои нужды формующими головками и оснасткой.

Главное, на мой взгляд, — не гнаться за паспортной производительностью, а добиваться максимального коэффициента использования оборудования. Лучше линия, которая работает стабильно на 70% от максимума, но без простоев и брака, чем та, что постоянно 'дёргается' на пределе своих возможностей. Особенно это важно для такого продукта, где эстетика и отсутствие скрытых дефектов напрямую влияют на потребительские свойства.

В конечном счёте, успех определяет не оборудование само по себе, а глубина понимания его возможностей и ограничений. Можно купить самую дорогую линию, но без грамотной настройки и адаптации под конкретный материал она не выдаст результата. И наоборот, на проверенной, может быть, не самой новой технике, но с глубокой проработкой технологического процесса, можно делать отличный, конкурентоспособный продукт. Именно на этом мы и строим работу в Xinrui, предлагая не просто станки, а комплексные решения, основанные на анализе задачи заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ГЕОМЕМБРАНЫ HDPE、LDPE、LLDPE、MDPE

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ГЕОМЕМБРАНЫ HDPE、LDPE、LLDPE、MDPE -

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯЛИСТА ЖЁСТКОГО ИЗ ВСПЕНЕННОГО ПВХ завод

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯЛИСТА ЖЁСТКОГО ИЗ ВСПЕНЕННОГО ПВХ завод -

оборудование для производства пэт листа продукт Производитель

оборудование для производства пэт листа продукт Производитель -

Оборудование листов АБС завод

Оборудование листов АБС завод -

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ЛИСТОВ ИЗ ПВХ PVC завод

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ЛИСТОВ ИЗ ПВХ PVC завод -

Профессиональное оборудование для гибки ПВХ профиля

Профессиональное оборудование для гибки ПВХ профиля -

экструдер для производства пэт пленки Производитель

экструдер для производства пэт пленки Производитель -

Экструзионная линия для багета из ПВХ для натяжных потолков

Экструзионная линия для багета из ПВХ для натяжных потолков -

станок для производства гибкого плинтуса пвх Производитель

станок для производства гибкого плинтуса пвх Производитель -

Прочное и стильное оборудование для ступеней из ДПК

Прочное и стильное оборудование для ступеней из ДПК -

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ГЕОТЕКСТИЛЯ

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ГЕОТЕКСТИЛЯ -

станки листов из полипропилена Производитель завод

станки листов из полипропилена Производитель завод

Связанный поиск

Связанный поиск- сертификат Оборудование для производства строительной опалубки из ПП

- купить пайка пнд листов экструдером Производители

- станок для пвх профиля для натяжных потолков экспортеры

- сертификат экструдер для ПВХ Мраморный лист

- Линия экструзии для производства противоскользящая дорожка пвх

- Экструзионные линии пленка из полипропилена заводы

- купить Экструдер для однослойной гофрированной трубы ПВХ ПНД или ПП

- Купить Устройство по нанесения ПВХ покрытия на синтетическую нить

- станок для производства пвх труб для газо и водоснабжения завод

- экструдер для Коврики из ТПЭ для багажника автомобиля заводы