линия панелей туалетных кабин

Когда говорят про линию панелей туалетных кабин, многие сразу представляют просто набор станков. На деле же — это целый технологический комплекс, где каждая деталь, от выбора сырья до геометрии профиля, влияет на итог. Частая ошибка — гнаться за дешевым агрегатом, не учитывая, что панель для кабины — это не просто пластик, а материал с особыми требованиями по жесткости, влагостойкости и, что критично, по устойчивости к постоянной санитарной обработке. Сам сталкивался с ситуациями, когда заказчик, сэкономив на линии, потом годами мучился с браком: панели вело, поверхность быстро теряла вид. Тут важно понимать — линия панелей туалетных кабин это не универсальный экструдер, а специализированное решение.

Ключевые узлы и скрытые проблемы

Сердце линии — экструдер. Но если брать для производства панелей, то важен не просто шнек, а точная зона дегазации. Вспоминаю проект, где использовали переработанный полипропилен с наполнителем. Без эффективной дегазации панели выходили с микро-пузырями — вроде бы и не критично, но при перепадах температур или механической нагрузке именно эти пустоты становились точками начала трещин. Пришлось дорабатывать вакуумную систему, увеличивать длину цилиндра. Это та самая ?мелочь?, которую в спецификациях часто упускают, а в практике она решает все.

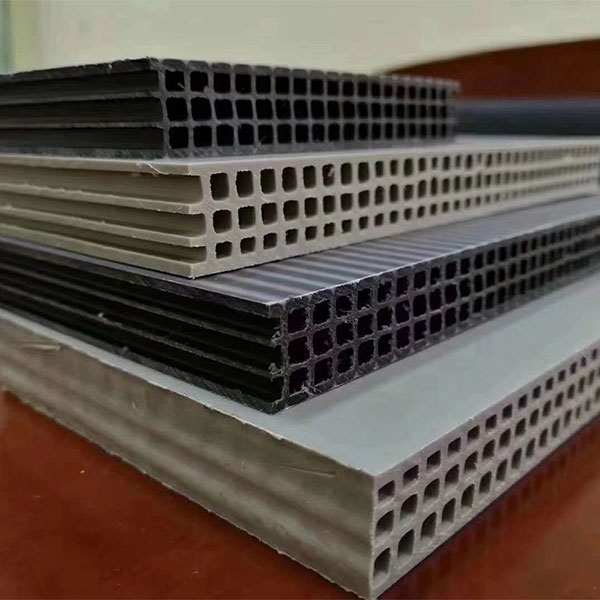

Калибратор и охлаждение — вот где формируется геометрия и снимаются внутренние напряжения. Для толстостенных панелей, какими часто делают перегородки, классическая водяная ванна не всегда подходит. Нужно комбинированное охлаждение: сначала вакуумный калибратор с точным контуром, потом постепенное охлаждение в многосекционной ванне. Иначе — коробление гарантировано. Один раз видел, как из-за слишком резкого перепада температур на линии панель буквально складывалась ?лодочкой? уже на выходе из ванны. Причина — неправильно рассчитанная производительность экструдера относительно длины секций охлаждения.

И третий момент — тянущее устройство. Казалось бы, простой узел. Но для длинномерных панелей туалетных кабин критична равномерность усилия. Гусеничные тянучи должны иметь идеально синхронизированные скорости по всей ширине. Малейший перекос — и на поверхности готовой панели появляются продольные следы, царапины от неравномерного давления гусениц. Это уже не скрыть никакой пленкой или ламинацией.

Сырье и его капризы

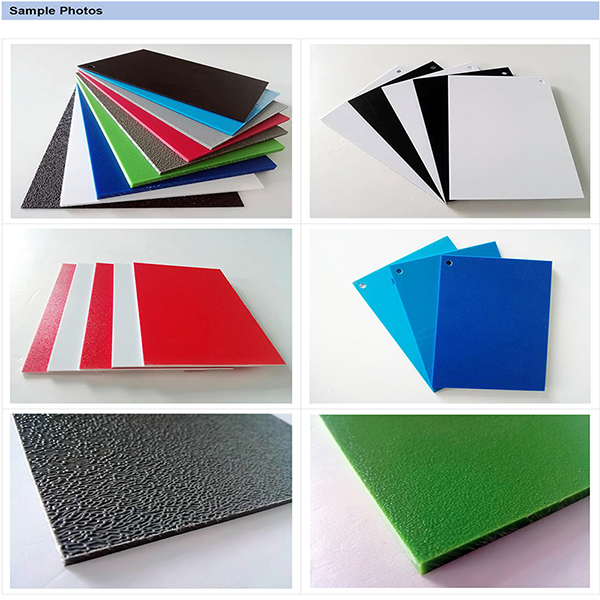

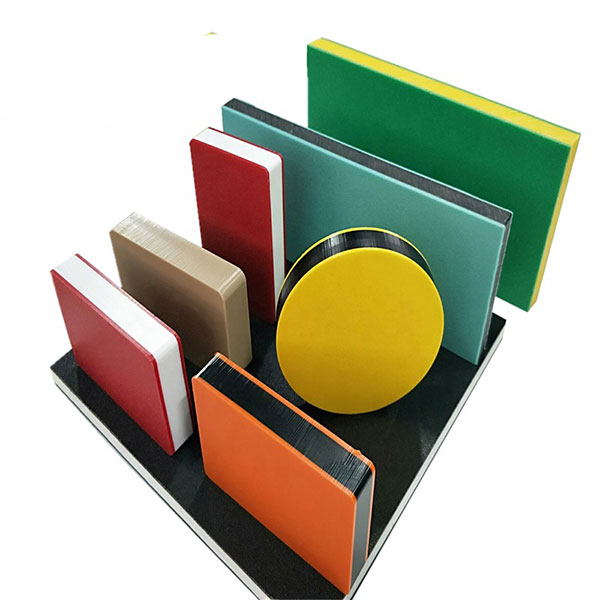

Работал с разными композитами: ПВХ, ДПК, полипропилен с минеральным наполнителем. Для уличных кабин, например, часто идет ДПК. И здесь линия панелей туалетных кабин требует особой настройки. Древесно-полимерный композит — материал абразивный, быстро изнашивает шнек и цилиндр. Надо закладывать использование усиленных пар трения, шнеков с напылением. Иначе через полгода активной работы профиль начинает ?плыть? из-за износа зоны дозирования.

С ПВХ — своя история. Температурный режим должен быть выдержан до градуса. Перегрев — разложение с выделением газа, недогрев — плохая гомогенизация массы, панель будет хрупкой. Особенно сложно с белыми и светлыми панелями — на них малейшая желтизна от перегрева сразу видна. Приходится очень тонко настраивать температурный профиль по цилиндру и головке. Помню, как на одной линии долго не могли уйти от желтоватого оттенка на ребрах жесткости. Оказалось, проблема была не в экструдере, а в застойных зонах в самой фильерной головке — конструктивный просчет.

Интеграция и автоматизация: что действительно нужно

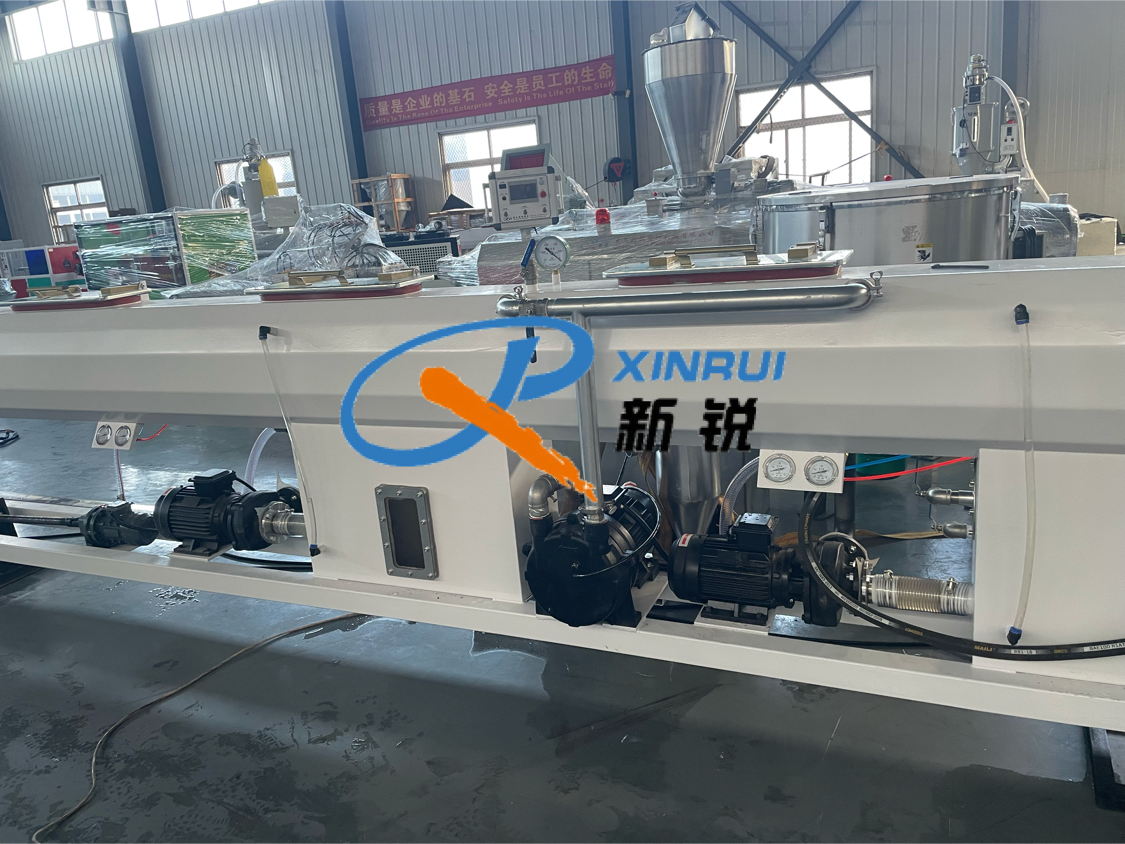

Современная линия — это не только механика. Система контроля толщины стенки (лучше лазерная, а не ультразвуковая), термоконтроль зон, а иногда и автоматическая корректировка скорости вытяжки. Но здесь важно не перегрузить систему. Для стандартного производства панелей туалетных кабин часто достаточно надежной базовой автоматики от проверенного производителя. Например, в оборудовании, которое поставляет Qingdao Xinrui Plastic Machinery Co.,Ltd. (сайт: https://www.extruder-equipment.ru), акцент сделан на надежную механику и понятную систему управления. Эта компания, как профессиональный производитель экструзионных линий для пластиковых листов и ДПК, понимает, что для многих предприятий главное — стабильность и ремонтопригодность, а не избыточная ?умность?.

Их подход к линиям для ДПК, кстати, близок к тому, что нужно для панелей кабин. Вакуумная калибровка, точный температурный контроль — это как раз то, что требуется. Хотя, конечно, фильера (головка) должна быть своей, спроектированной именно под профиль туалетной панели — с правильными углами, ребрами жесткости и системой выравнивания потока расплава.

Практические ловушки и выводы

Самая большая ловушка — пытаться на одной линии делать и тонкостенные панели, и толстые перегородки. Технологические окна настройки слишком разные. Под каждый основной тип продукта линия должна быть оптимизирована. Иначе — постоянные переналадки, простои, брак. Лучше иметь две специализированные линии средней производительности, чем одну ?универсальную?, которая вечно работает не в оптимальном режиме.

Еще один момент — послепечатная обработка. Линия выдала ровную панель, но если отрезной пильный узел вибрирует или позиционирование неточное, то геометрия торцов будет нарушена. А для кабин, где панели стыкуются под прямым углом, это фатально. Приемка линии должна включать не только проверку экструзии, но и тест на точность резки и фрезеровки пазов, если она встроена.

В итоге, выбирая или настраивая линию панелей туалетных кабин, нужно отталкиваться не от максимальной производительности в кг/час, а от стабильности получения качественного профиля с заданными физическими и эстетическими свойствами. Иногда надежный, чуть более медленный агрегат принесет больше прибыли, чем скоростной, но капризный. Опыт показывает, что успех кроется в деталях: в материале шнека, в конструкции водяных рубашек калибратора, в логике работы ЧПУ. И, конечно, в понимании того, для чего именно производится эта самая линия панелей туалетных кабин — для создания долговечного, функционального и внешне безупречного продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инновационный Полипропилен PP для Промышленного Применения

Инновационный Полипропилен PP для Промышленного Применения -

Оборудование листов АБС продукт Поставщик

Оборудование листов АБС продукт Поставщик -

Устройство багета натяжного потолка ПВХ Производитель экспортеры

Устройство багета натяжного потолка ПВХ Производитель экспортеры -

Устройство пленка из полипропилена Поставщик экспортеры

Устройство пленка из полипропилена Поставщик экспортеры -

Геологические линии экструзии PE из полиэтилена

Геологические линии экструзии PE из полиэтилена -

производства автоковриков из термоэластопласта TPE Производитель

производства автоковриков из термоэластопласта TPE Производитель -

Линия потолок из пластиковых панелей Поставщик

Линия потолок из пластиковых панелей Поставщик -

Экструзионная линия для производства геомембраны/водонепроницаемой рулонной полиэтиленовой пленки

Экструзионная линия для производства геомембраны/водонепроницаемой рулонной полиэтиленовой пленки -

Устройство лист ПВХ мраморный гибкого Производитель

Устройство лист ПВХ мраморный гибкого Производитель -

оборудование для производства труб ПВХ Производитель

оборудование для производства труб ПВХ Производитель -

ПОЛИПРОПИЛЕНА PP Производитель

ПОЛИПРОПИЛЕНА PP Производитель -

Экструзионные линии для производства

Экструзионные линии для производства

Связанный поиск

Связанный поиск- ABS HIPS PC PMMA Линия экструзии многослойных листов и плит экспортеры

- сертификат ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ГЕОМЕМБРАНЫ ИЗ ПОЛИЭТИЛЕНА PE ПОЛИПРОПИЛЕНА PP

- Оборудование листов АБС Поставщик

- ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ТЕРМОФОРМОВОЧНЫХ ЛИСТОВ ИЗ ПЭТ PET завод

- Экструзионная линия производства гофрированной трубы ПВХ 315-600 мм Поставщик заводы

- купить Экструзионная линия производства строительной опалубки из полипропилена

- ГЕОЛИСТА ГЕОРЕШЕТКИ ИЗ ПОЛИЭТИЛЕНА PE Поставщик

- Линия экструзии монолитного листа пк

- Линия экструзии для производства напольное покрытие пвх

- Устройство пленка АБС Поставщик