Экструзионная линия производства шланга ПВХ/ТПУ армированного нитью

Экструзионная линия производства шланга ПВХ/ТПУ армированного нитью

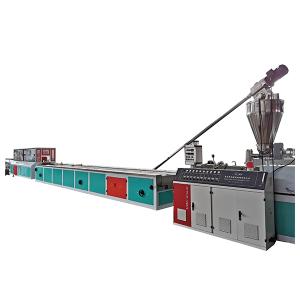

Современные экструзионные линии для производства шлангов из ПВХ/ТПУ, армированных нитью, представляют собой сложные, но эффективные механизмы. Представьте себе гигантскую машину, которая превращает сырьё в готовый продукт - шланг. Процесс этот довольно захватывающий, ведь каждая линия – это своего рода конвейер для производства качественной и надёжной продукции.

Этапы создания шланга

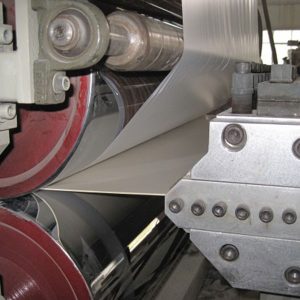

Всё начинается с подготовки исходных материалов. ПВХ и ТПУ, два основных полимера, смешиваются с другими компонентами, придающими шланг необходимыми свойствами - гибкостью, прочностью, стойкостью к износу. Затем эта смесь подаётся в экструдер – сердце линии. Экструдер, как огромный винт, плавит материал, придавая ему необходимую текучесть, а затем выдавливает его через формующие головки. Это как если бы вы наливали тесто в форму, чтобы получить ровный и аккуратный пирог – только в данном случае, вместо теста – полимерный состав. В этот же момент в шланг вплетается армирующая нить, придающая ему прочность и долговечность.

Роль армирующей нити

Армирующая нить играет ключевую роль в процессе. Она повышает износостойкость и прочность шланга, делая его пригодным для различных задач. Различные типы нити – стальная, полиэстеровая, арамидная – обеспечивают разные характеристики шланга. Например, стальная нить придаст шланг повышенной жёсткости, а полиэстеровая – сохранит его гибкость. Выбор нити зависит от того, где этот шланг будет использоваться – в системах водоснабжения, в автомобилестроении или в других областях.

Качество и эффективность линии

Совершенствование экструзионных линий неизбежно связано с повышением качества и эффективности. Производители стремятся оптимизировать каждый этап процесса – от подготовки сырья до контроля качества готового изделия. Современные линии оснащены системами автоматического регулирования параметров процесса, которые обеспечивают стабильность характеристик шланга. Важно следить за качеством сырья, контролировать температуру плавления и давления, чтобы добиться идеального результата. Это не только повышает качество, но и экономит время и ресурсы, что делает производство шлангов более эффективным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

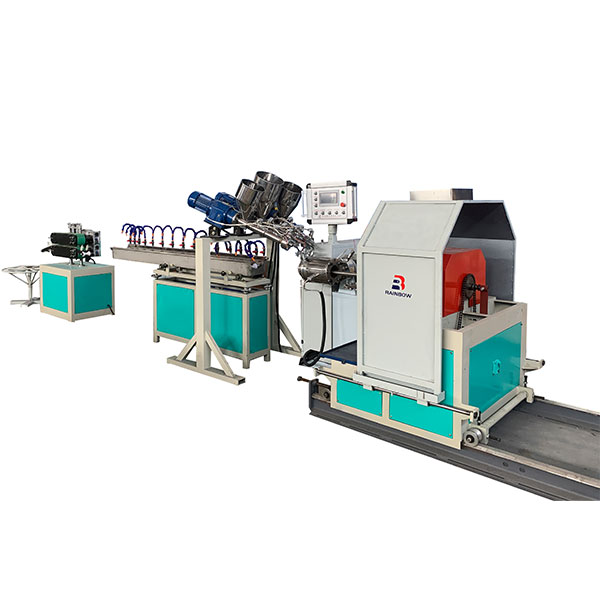

Устройство садового шланг с нитью Поставщик

Устройство садового шланг с нитью Поставщик -

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯЛИСТА ЖЁСТКОГО ИЗ ВСПЕНЕННОГО ПВХ завод

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯЛИСТА ЖЁСТКОГО ИЗ ВСПЕНЕННОГО ПВХ завод -

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ МНОГОСЛОЙНЫХ ЛИСТОВ ИЗ ПЭТ PET экспортеры Поставщик

ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ МНОГОСЛОЙНЫХ ЛИСТОВ ИЗ ПЭТ PET экспортеры Поставщик -

ПОЛИЭТИЛЕНА PE ПОЛИПРОПИЛЕНА PP Поставщик экспортеры

ПОЛИЭТИЛЕНА PE ПОЛИПРОПИЛЕНА PP Поставщик экспортеры -

ПОЛИПРОПИЛЕНА PP Поставщик Производитель

ПОЛИПРОПИЛЕНА PP Поставщик Производитель -

Профессиональные экструзионные линии для формовки ПЭ листов

Профессиональные экструзионные линии для формовки ПЭ листов -

Профессиональная линия производства гофрированной трубы ПВХ 16-50 мм

Профессиональная линия производства гофрированной трубы ПВХ 16-50 мм -

Линия бегета для натяжной потолки ПВХ Поставщик

Линия бегета для натяжной потолки ПВХ Поставщик -

Гибкий армированный шланг: надежное устройство

Гибкий армированный шланг: надежное устройство -

Производственная линия для объемных георешеток

Производственная линия для объемных георешеток -

Экструзионная линия производства листа из ПП ПЭ завод Поставщик

Экструзионная линия производства листа из ПП ПЭ завод Поставщик -

Прочная и гибкая пленка из полипропилена для устройства

Прочная и гибкая пленка из полипропилена для устройства

Связанный поиск

Связанный поиск- купить ручной экструдер для сварки листов пнд Производители

- Оборудование для сварочного пп пруток завод

- купить Устройство пленка из полипропилена Поставщик

- Оборудование колпаки на столбы ДПК заводы

- Экструзионная линия производства двустенной гофрированной трубы экспортеры

- высокое ксчество оборудование для производства пэт листа

- экструдер для двухслойных гофрированных труб Поставщик экспортеры

- Оборудование труб ПНД экспортеры

- ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ МНОГОСЛОЙНЫХ ЛИСТОВ ИЗ ПЭ Производитель

- сварка пнд листов своими руками без экструдера

.png)